Inversores de Frequência de Baixa Tensão: o equipamento que transformou o mundo.

Descubra como os inversores de frequência de baixa tensão para motor CA revolucionaram o controle de velocidade e eficiência energética. Com explicações detalhadas dos circuitos (retificação, link DC, IGBT), PWM, controle escalar vs vetorial, harmônicos e dimensionamento — e conheça o papel da MGL Nordeste como distribuidora especializada.

INVERSORES DE FREQUÊNCIA

Equipe técnica da MGL Nordeste

10/14/20258 min read

Inversores de Frequência de Baixa Tensão: o equipamento que mudou o mundo.

Os inversores de frequência de baixa tensão são dispositivos eletrônicos que permitem controlar com precisão a velocidade e o torque de motores elétricos de corrente alternada (motores CA). Essa tecnologia transformou processos industriais, sistemas de bombeamento, ventilação, transporte e tantas outras aplicações. Ao permitir variação suave de velocidade, partida suave, economia de energia e melhor controle, os inversores de frequência se tornaram componentes essenciais da automação moderna.

Este artigo aborda desde a origem dos inversores, seus circuitos internos (retificador, link DC e inversor IGBT), a técnica PWM, os métodos de controle (escalar e vetorial), dimensionamento prático, problemas de harmônicos e boas práticas, sempre com foco nos inversores de baixa tensão e em aplicações reais.

História e origem dos inversores de frequência

A ideia central de um inversor remontam ao desenvolvimento de eletrônica de potência: converter energia elétrica de uma forma para outra controlável. Antes dos semicondutores modernos, variadores mecânicos ou controladores via reostatos elétricos eram usados para controlar velocidade de motores, com baixo rendimento e desgaste.

Com o surgimento dos tiristores, GTOs e posteriormente IGBTs, tornou-se possível converter a corrente alternada em corrente contínua e depois restituí-la em frequência e amplitude ajustáveis. Os primeiros inversores apareceram nas décadas de 1960 a 1980, com aplicações em tração elétrica, turbinas e sistemas industriais. A evolução da microeletrônica e do controle digital permitiu que os inversores se tornassem cada vez mais compactos, eficientes e confiáveis — abrindo caminho para os inversores de baixa tensão usados hoje.

Hoje, marcas importantes como Invertek Drives, WEG, Rockwell, Siemens, ABB, Danfoss, Yaskawa, Mitsubishi, SEW, Schneider, Omron, entre outras, oferecem inversores robustos para uma ampla faixa de potência e aplicações.

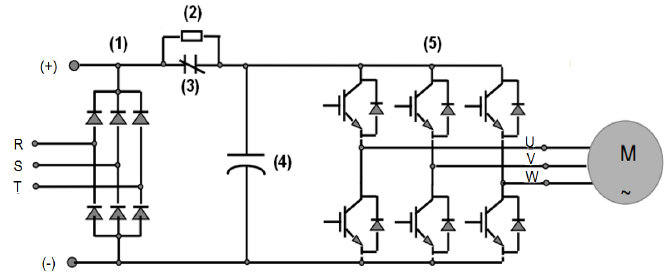

Princípios fundamentais: retificação, link DC e inversor IGBT

Para entender um inversor de frequência, é necessário decompor sua arquitetura típica em três etapas essenciais:

Retificador (conversor CA → CC)

Link DC (barramento intermediário de corrente contínua)

Inversor (conversor CC → CA controlado por PWM usando IGBTs ou outros semicondutores)

Retificador — 6, 12 e 18 pulsos, regenerativo

O retificador converte a alimentação AC da rede (geralmente trifásica) em uma tensão DC para alimentar o link intermediário. As topologias mais comuns são:

Retificador de 6 pulsos: é o arranjo mais simples, composto por 6 diodos (ou tiristores controlados). Gera harmônicos de ordem 6k ± 1 na rede.

Retificador de 12 pulsos: combina dois conjuntos de 6 pulsos (geralmente com transformador com derivação faseada), reduzindo os harmônicos de baixa ordem — por exemplo, elimina harmônicos de ordem 5 e 7, melhorando compatibilidade eletromagnética.

Retificador de 18 pulsos: combina três conversores de 6 pulsos em fase escalonada (geralmente via transformador com derivações), atenuando ainda mais harmônicos e reduzindo a distorção na rede.

Inversor regenerativo (bidirecional): permite que energia flua do motor de volta para a rede (regeneração), útil em aplicações com frenagem ou carga dinâmica variável (por exemplo, elevadores, guindastes).

Cada configuração oferece trade-offs: maior complexidade e custo com múltiplos transformadores ou arranjos faseados em troca de menor distorção, maior fator de potência e menor impacto na rede elétrica.

Link DC (barramento intermediário)

Depois da retificação, a tensão DC resultante vai para um barramento intermediário, geralmente composto por capacitores de potência e indutores, para suavizar ondulações e armazenar energia. Esse barramento é o “coração” do sistema, estabilizando a tensão DC que será usada pelo inversor posterior.

É importante dimensionar corretamente o dimensionamento dos capacitores (capacitância, tensão de trabalho) e indutores, de modo a garantir rigidez do barramento diante de variações de carga ou transientes de frenagem.

Inversor com IGBT e modulação PWM

No estágio inversor, transistores de potência (tipicamente IGBTs — Insulated Gate Bipolar Transistors) são acionados de forma controlada para gerar uma forma de onda de saída AC com frequência e amplitude desejadas.

A modulação é feita por PWM (modulação por largura de pulso), que consiste em gerar pulsos de largura variável para controlar a “tensão média” aplicada ao motor, aproximando uma forma de onda senoidal. O circuito de controle compara uma onda senoidal de referência com uma onda triangular de portadora, definindo os instantes de chaveamento dos IGBTs (modulação PWM senoidal) — técnica amplamente usada.

O diagrama de blocos típico de um conversor PWM envolve:

Gerador de referência senoidal (freqüência desejada)

Gerador de portadora triangular

Comparador para gerar sinais de disparo

Gate drivers para acionar IGBTs

Módulos de proteção (curto, sobrecorrente, sobretemperatura)

Circuitos de leitura de corrente, tensão e feedback

PWM (Pulse Width Modulation) e diagrama de blocos do conversor

A técnica PWM (Pulse Width Modulation) permite sintetizar uma tensão de saída de frequência variável com boa qualidade. O princípio é simples: compara-se uma onda moduladora (seno) com uma onda portadora (triangular ou dente-de-serra). Onde a senóide for maior que a portadora, o transistor é acionado (estado “ligado”); onde for menor, fica “desligado”.

O parâmetro de modulação, o índice de modulação (M), define a amplitude da componente fundamental. A frequência de chaveamento (portadora) define quantos pulsos por período da onda fundamental serão gerados — quanto maior a frequência de chaveamento, menor a distorção, mas maior as perdas de comutação.

Esse processo de síntese requer cuidado para evitar distorções, harmônicos indesejáveis e perdas. Em pesquisas recentes, técnicas mais avançadas (por exemplo, PWM com injeção harmônica ou modulação da frequência da portadora) têm sido estudadas para reduzir vibrações e distorções em motores de indução.

Métodos de controle: escalar vs vetorial

Para acionar motores CA, duas estratégias principais de controle são adotadas: escalar (V/f) e vetorial (fluxo orientado).

Controle escalar (V/f)

No controle escalar, também chamado de controle V/f (tensão por frequência), mantém-se uma relação fixa entre tensão e frequência: ao aumentar a frequência, aumenta-se a tensão proporcionalmente para garantir fluxo magnético constante. Esse método é simples, robusto e de baixo custo, e adequado para cargas em que o torque exigido varia de forma suave e onde não se exige alta dinâmica de controle.

Aplicações típicas: ventiladores, bombas, transportadores, ventilação, sistemas com carga constante ou carga lentamente variável.

Limitações: não oferece controle preciso de torque em baixas velocidades ou dinâmicas rápidas; o torque pode cair muito se a frequência for muito baixa; desempenho limitado em aplicações exigentes.

Controle vetorial (fluxo orientado)

O controle vetorial (ou controle de campo orientado) permite controlar separadamente as componentes de corrente que estabelecem fluxo magnético e torque, mediante uso de modelos matemáticos e realimentação (com ou sem sensores). É um método mais complexo, mas oferece:

Melhor controle de torque e resposta dinâmica

Capacidade de operar em baixas velocidades com torque elevado

Maior precisão e estabilidade

Podem existir variantes:

Vetorial com sensor (encoder ou resolver): há feedback direto da velocidade, melhor precisão

Vetorial sem sensor (sensorless): estima a velocidade por meio de medições de tensão e corrente — técnica mais usada onde não há encoder

O controle vetorial é indicado para aplicações de alta performance: máquinas-ferramenta, guindastes, elevadores, sistemas de posicionamento, transportadores com variação rápida de carga.

Dimensionamento correto de inversores de frequência

Dimensionar um inversor de frequência corretamente é fundamental para evitar falhas, subdimensionamento ou superdimensionamento. Considere:

Potência, tensão e corrente do motor

Veja a potência nominal do motor (por exemplo, 5 kW, 10 HP, 100 HP, etc.)

Verifique a tensão nominal (por exemplo, 380 V, 480 V, 220 V etc.)

Calcule a corrente nominal do motor (I = P / (√3 × V × eficiência × fator de potência))

O inversor deve suportar essa corrente, com margem de segurança (por exemplo 1,2× ou 1,5×)

Tipo de carga e fator de sobrecarga

Cada tipo de carga tem características de torque e inércia diferentes:

Carga leve / constante (bombas, ventiladores) — menor exigência dinâmica

Carga variável / inercial (compressoras, transportadores, elevadores) — exige maior capacidade de sobrecarga e resposta rápida

Carga de arranque com picos de torque requer inversor com capacidade de suporte a sobrecorrentes

É importante considerar fatores de sobrecarga, picos de corrente (inrush) e tempo de aceleração desejado.

Interface com IHMs nos inversores

Os inversores modernos integrem IHMs (Interfaces Homem-Máquina) ou telas de operação, onde se programam parâmetros como frequência máxima/mínima, rampas de aceleração/desaceleração, curva V/f, ganho do controle vetorial etc. As IHMs permitem ajustes finos, monitoramento em tempo real e diagnóstico de falhas.

Harmônicos e soluções de mitigação

A operação de inversores introduz harmônicos na rede elétrica, especialmente nos estágios de retificação e no comutador de IGBTs. Esses harmônicos podem causar aquecimento indesejado, distorção de tensão, interferência eletromagnética e penalidades regulatórias.

Soluções comuns para mitigação de harmônicos:

Filtros passivos (LC ou LCL): instalados na entrada ou saída do inversor

Filtros ativos (Active Front End — AFE): retificadores controlados que compensam harmônicos

Retificadores de múltiplos pulsos (12, 18 pulsos) para reduzir a distorção básica

Correção de fator de potência: capacitores ou bancos de capacitores

Softwares de análise e dimensionamento de harmônicos

Em alguns casos, a distorção pode ser reduzida com técnicas avançadas de modulação PWM ou injeção de harmônicos controlados.

Boas práticas de instalação e ambiente para prolongar a vida útil

Para garantir confiabilidade e durabilidade dos inversores:

Instalar os inversores em ambiente limpo, seco e ventilado, com controle de temperatura adequada

Evitar poeira, umidade, produtos químicos corrosivos

Garantir espaço de dissipação térmica e fluxo de ar ao redor do equipamento

Utilizar filtros de ar ou vedação quando em ambientes agressivos

Manter os ventiladores e dissipadores limpos

Realizar auditorias periódicas e manutenção preventiva

Respeitar as faixas de tensão de operação e limitar condições extremas

Essas práticas asseguram que os inversores operem dentro de condições ideais, reduzindo falhas prematuras e aumentando a vida útil.

Distribuição e suporte técnico na Região Nordeste — MGL Nordeste

Se você está nos estados da Bahia, Ceará, Sergipe, Pernambuco, Paraíba e Rio Grande do Norte, saiba que a MGL Nordeste (www.mglnordeste.com) é distribuidor parceiro especializado em inversores de frequência e automação. Essa empresa conta com uma equipe técnica experiente e capacitada para atender:

Consultoria técnica personalizada

Seleção e dimensionamento de inversores

Suporte na instalação e comissionamento

Treinamentos e capacitações

Assistência técnica pós-venda

Ao escolher um distribuidor com suporte técnico local, você reduz riscos, obtém maior confiabilidade e garantia de assistência rápida. Destacamos que a equipe da MGL Nordeste atua com profundo conhecimento nas principais marcas do mercado: Invertek Drives, WEG, ABB, Siemens, Danfoss, Yaskawa, Mitsubishi, SEW, Schneider, Omron.

Conclusão

Os inversores de frequência de baixa tensão para motor CA revolucionaram o mundo da automação elétrica. Com tecnologia de semicondutores de potência, circuitos robustos (retificação, link DC e inversores IGBT), modulação PWM e estratégias de controle (escalar e vetorial), esses dispositivos permitem operação mais eficiente, controle dinâmico, economia de energia e melhor confiabilidade.

Entender profundamente esses componentes — desde o princípio teórico até o dimensionamento prático — é essencial para engenheiros, eletricistas, estudantes e compradores técnicos. Além disso, a escolha de um distribuidor qualificado, como a MGL Nordeste, garante suporte, confiabilidade e assistência técnica local para os estados do Nordeste brasileiro.

Get in touch

MGL Nordeste Automação, Acionamentos, Elétrica e Climatização.

Fones:

mgl@mglnordeste.com

(81) 3106-2600

© 2025. All rights reserved.

Av. Fernado Simões Barbosa, 266 - Boa Viagem - Recife- PE.

Redes Sociais: